MENU

Zadaniem alternatora jest produkcja energii elektrycznej w samochodzie z napędem spalinowym. Stanowi on główne źródło zasilania – akumulator pełni jedynie funkcję pomocniczą, umożliwia rozruch i zasilanie instalacji gdy silnik nie pracuje. Jeśli tylko silnik podejmie pracę, alternator zasila wszystkie układy elektryczne pojazdu oraz ładuje akumulator. Właściwa kondycja alternatora jest niezbędna aby zapewnić prawidłowe działanie całej instalacji elektrycznej oraz akumulatora, który jako pierwszy odczuje skutki problemów z alternatorem.

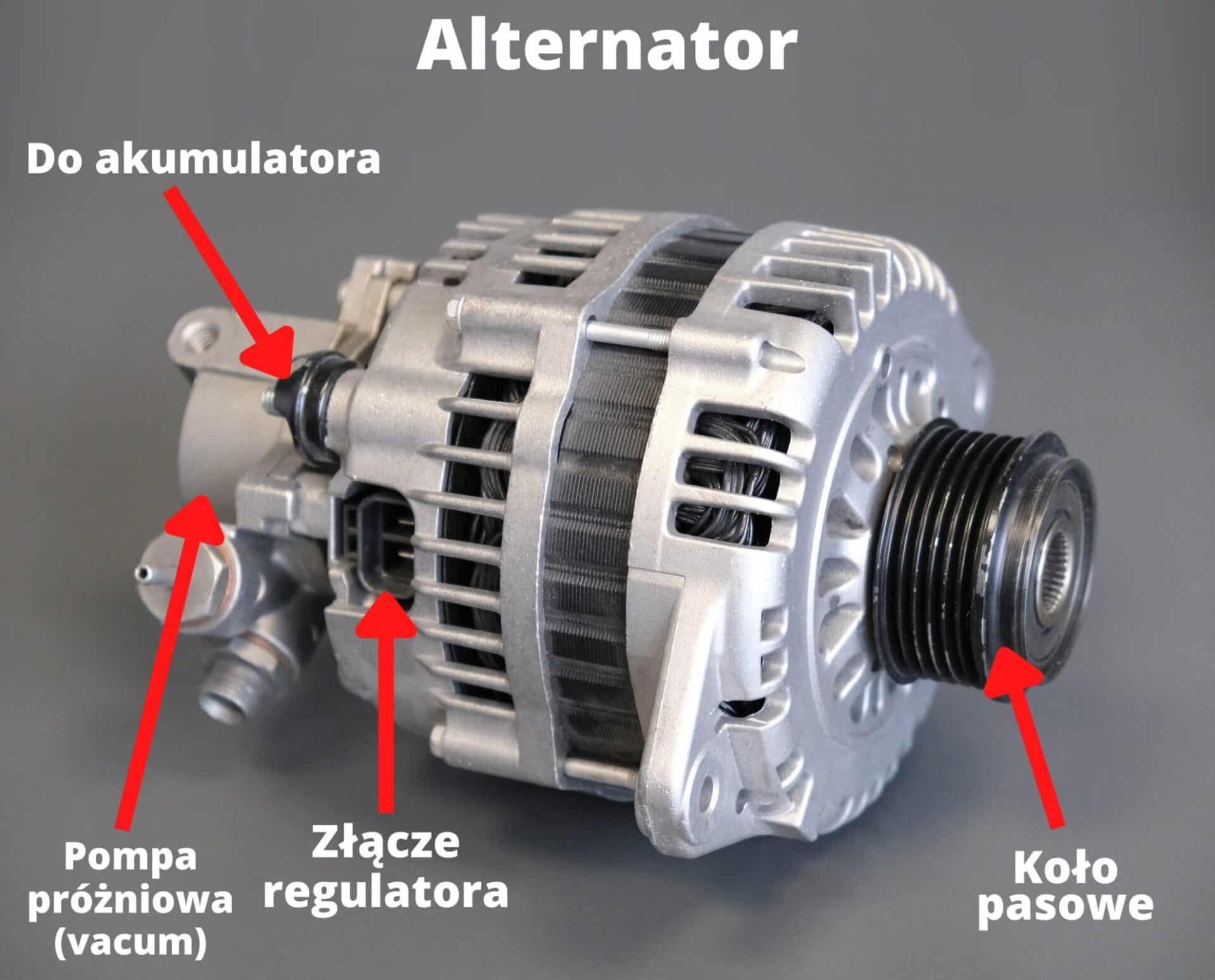

Zastosowanie alternatorów w pojazdach było związane z rosnącym zapotrzebowaniem na moc. Stosowane wcześniej prądnice prądu stałego okazały się mniej wydajne i bardziej awaryjne. Alternator składa się z wirnika (rotora) i stojana (statora). Wirnik stanowi pojedynczy elektromagnes, który zasilany dwoma przewodami (poprzez szczotki) wytwarza pole magnetyczne. Jest to tzw. obwód wzbudzenia.

Gdy wirnik jest napędzany, wirujące pole magnetyczne indukuje prąd w uzwojeniach stojana, gdzie powstaje energia elektryczna. Typowo stosuje się trzy uzwojenia, które wytwarzają trójfazowy prąd przemienny (w podobny sposób jak w sieci energetycznej, przy czym częstotliwość nie jest stała i zależy od obrotów silnika).

Jak w takim razie wykorzystać alternator w obwodzie prądu stałego jakim zasilane jest auto? Konieczny jest prostownik, który zamieni prąd przemienny w stały. Stosuje się klasyczny układ 6 diod półprzewodnikowych, które realizują to zadanie.

Pozostaje jeszcze jeden problem – obwód zasilania wirnika (zapewniający wzbudzenie). Okazuje się, że nie tylko częstotliwość zmienia się wraz z obrotami, ale także woltaż. Prostownik rozwiązuje problem częstotliwości, ale napięcie musi mieścić się w określonych granicach. Alternator wymaga regulatora napięcia, który będzie tak regulował prąd płynący w wirniku, aby napięcie wyjściowe było odpowiednie. Stanowi on obwód elektroniczny, zasilany przeważnie przez 3 dodatkowe diody prostownicze.

Klasyczny alternator ma stały poziom napięcia mieszczący się w zakresie 13,8 – 14,5V. Wiele stosowanych regulatorów podnosi nieco woltaż wraz ze spadkiem temperatury.

Stosuje się różną ilość przewodów w zależności od budowy alternatora i rodzaju zastosowanego regulatora napięcia. Najczęściej spotykane oznaczenia stosowane do oznaczania wyjścia (niektóre oznaczenia literowe mają różne znaczenie w zależności od producenta):

Wyjście z alternatora jest bezpośrednio podłączone do akumulatora więc w takim obwodzie prąd ładowania nie jest regulowany i ogranicza go tylko akumulator. Ogniwa kwasowo-ołowiowe mogą być bezpiecznie w ten sposób eksploatowane – prąd będzie duży jedynie na początku i sam się ograniczy pod warunkiem właściwego napięcia. Aby zapewnić lepszą kontrolę nad tym procesem zaproponowano układ pozwalający dostosować napięcie tak, aby prąd miał pożądaną wartość. W najprostszym wariancie, napięcie ładowania alternatora jest na żądanie obniżane przez komputer samochodu (wersje z zaciskiem C stosowane pojazdach Honda). Współcześnie coraz częściej stosuje się sterowanie umożliwiające płynną regulację napięcia przez ECU, zrealizowaną sygnałem PWM bądź przez cyfrową magistralę danych (np. interfejsy LIN, BSS).

Możliwość regulacji pozwala kontrolować ładowanie, zapewniając odpowiednie naładowanie baterii z uwzględnieniem jej zużycia (często stosowane są równocześnie specjalne klemy umożliwiające monitorowanie prądu). Zmiana zadanego napięcia może mieć także inne funkcje – poprzez redukcję ładowania uzyskujemy spadek obciążenia przez alternator, a więc chwilowo dysponujemy większą mocą.

Niektóre pojazdy wykorzystują alternator do częściowego odzysku energii hamowania. Poprzez nagłe zwiększenie napięcia tworzone jest dodatkowe obciążenie, a energia trafia do akumulatora (alternator w pewnym zakresie hamuje samochód). Wadą takiego rozwiązania jest utrzymywanie akumulatora naładowanego do ok. 80% co w pewnym stopniu skraca jego żywotność. Niepełne naładowanie jest konieczne, aby była możliwość przyjęcia energii hamowania.

Badanie alternatora sterowanego przez sterownik silnika wymaga dostarczenia mu odpowiednich sygnałów sterujących. W tym celu potrzebujemy testera, który zapewni odpowiedni sygnał zgodny z danym standardem. Takim urządzeniem jest Altalyzer. Daje on możliwość sprawdzania alternatorów zamontowanych w pojeździe, może być również użyty na stanowiskach do testowania alternatorów.

Podczas sprawdzania alternatora w pojeździe musimy go odłączyć od sterownika silnika (ECU). Tester dołączamy do złącza na alternatorze zgodnie z instrukcja podłączenia dla konkretnego wariantu. Następnie wskazujemy markę pojazdu w menu urządzenia i możemy rozpocząć test.

Testując alternator badamy jak napięcie ładowania w badanym obwodzie odpowiada na napięcie zadane przez tester. Jeśli alternator bez problemu osiąga wymagane wartości, możemy uznać go za sprawnego. W trakcie testowania pamiętajmy o obciążeniu – wiele sterowanych elektronicznie alternatorów dostarcza sygnał o stopniu jego obciążenia (DFM). Jeśli przy danym napięciu przeciążymy alternator to napięcie spadnie. Warto też zwrócić uwagę na poprawny odczyt wartości obciążenia. Alternatory, którym nie udaje się utrzymać odpowiedniego napięcia, mogą mieć usterkę w obrębie samych regulatorów bądź innych elementów w alternatorze takich jak np. ulegające zużyciu szczotki.

Testując alternatory poza pojazdem musimy pamiętać o ich właściwym podłączeniu. Nie dotyczy to wyłącznie alternatorów sterowanych elektronicznie przez ECU, ale również klasycznych konstrukcji. Nie należy uruchamiać alternatorów na stole probierczym bez podłączonego zacisku B+ . Jeśli alternator posiada osobny terminal pomiaru napięcia (zacisk S) to koniecznie trzeba go podłączyć. Konsekwencją niewłaściwego podłączenia może być w niekorzystnym przypadku nadmierny wzrost napięcia, który może uszkodzić do uszkodzenia podzespołu. Niekiedy wyjście na kontrolkę (zacisk L) pełni także rolę włącznika regulatora lub bierze udział w regulacji napięcia.

Dzięki wbudowanej w tester Altalyzer łączności Bluetooth mamy możliwość połączenia się z dedykowaną aplikacją dla systemu Android. Aplikacja pozwala na łatwe zapisanie wyników prowadzonych pomiarów wraz z danymi o badanym alternatorze, wpisy te możemy uzupełnić nawet o fotografię badanego podzespołu.

Dodatkowo, możemy użyć aplikacji do zdalnego sterowania przebiegiem testu – bez przedłużania kabli możemy wygodnie sterować odbiornikami z kabiny, a jednocześnie zadawać napięcie oraz odczytywać wartość napięcia oraz stopień obciążenia.

Autor: Inżynier Produktu Piotr Libuszowski

DeltaTech Electronics to polski producent i ekspert w branży automotive, który na bazie ponad 25 lat doświadczenia wyznacza trendy w innowacyjnej diagnostyce samochodowej.

To, co nadaje rytm naszej pracy, to wsłuchiwanie się w potrzeby klientów oraz śledzenie aktualnych problemów, z którymi mierzą się warsztaty samochodowe. Owocem tego jest oferta skrojona idealnie „na miarę” ich oczekiwań.

Cały cykl życia produktów od momentu projektowania rozwiązań, poprzez produkcję, kontrolę jakości i opiekę posprzedażową odbywa się w Firmie. Jakość tego procesu dokumentują liczne nagrody branżowe.

Naszą dumą jest szybkie wsparcie techniczne, polska jakość oraz setki zadowolonych klientów. Firma współpracuje z kluczowymi dystrybutorami w branży motoryzacyjnej.